Empresas gráficas avanzan en implementación del APL con foco en economía circular de residuos electrónicos

26/06/2025En el marco del Acuerdo de Producción Limpia (APL) impulsado por Asimpres, la Agencia de Sustentabilidad y Cambio Climático, CORFO y Ministerio de Energía, se realizó el pasado miércoles 25 de junio un nuevo taller virtual que reunió a más de 30 representantes de empresas de impresión y proveedores del sector, con el objetivo de compartir avances, resolver dudas y alinear criterios en torno a la implementación de medidas sustentables en la industria gráfica.

El encuentro partió con la intervención del equipo organizador, que destacó la importancia de esta etapa del proceso: “La idea es avanzar un pasito más en la implementación. Hoy vamos a ver tres o cuatro temas bastante importantes”, señaló Sara Contreras, encargada del APL Asimpres al inicio de la sesión, explicando que uno de los focos centrales era “transferir información desde los proveedores que participan en el APL junto con las empresas de impresión”.

Epson: innovación japonesa con metas al 2050

La primera presentación estuvo a cargo de Benjamín Gatica, representante de Epson, quien subrayó el compromiso global de la compañía con el medio ambiente: “Sentimos una responsabilidad con el planeta. Es parte de nuestra forma de trabajar, de nuestro ADN”. Gatica destacó que Epson ya alcanzó en 2024 su meta de operar con 100% de energías renovables en sus subsidiarias y que proyectan una operación carbono neutral para el año 2050.

Uno de los pilares tecnológicos de Epson es su sistema de impresión sin calor, lo que permite un ahorro energético considerable. “Nuestro cabezal funciona con pulsos eléctricos, lo que hace que sea parte del equipo y no un consumible”, explicó. Además, detalló que esta tecnología, implementada en toda la línea de productos, genera menos residuos y reduce el consumo eléctrico hasta en un 30% en procesos industriales como la sublimación textil.

Frente a una consulta sobre eficiencia energética, Gatica aclaró: “Sí, eso lo comparten todas las líneas de producto. El consumo eléctrico del equipo es menor y el cabezal no se cambia como en otras marcas”.

PrintOQ: economía circular aplicada a equipos y embalajes

La segunda exposición fue liderada por Evelyn Quevedo, gerenta general de PrintOQ, quien presentó las múltiples iniciativas de su empresa en torno a la sustentabilidad: “Desde nuestros inicios tenemos un fuerte enfoque de responsabilidad social y ambiental”.

PrintOQ participa en dos APL: el de Asimpres y el de envases y embalajes del comercio electrónico. “Estamos reutilizando todo lo que son cajas y embalajes que vienen desde nuestras importaciones. En vez de botarlos a la basura, los reutilizamos en nuestros despachos”, explicó Quevedo, quien también reconoció con humor: “Que nos disculpen los clientes, porque ahora ya no usamos cajas nuevas como antes”.

Uno de los ejes más destacados de su presentación fue el trabajo en reacondicionamiento de equipos. “Recibimos equipos antiguos como parte de pago, los reacondicionamos con tecnología renovada y los ofrecemos de nuevo al mercado como semi nuevos y con garantía”, detalló. César Obando, del área comercial, agregó: “Trabajamos mucho con alianzas incluso con empresas de la competencia, que nos derivan equipos para reacondicionar”.

Davis Graphic: compromiso con insumos de menor impacto

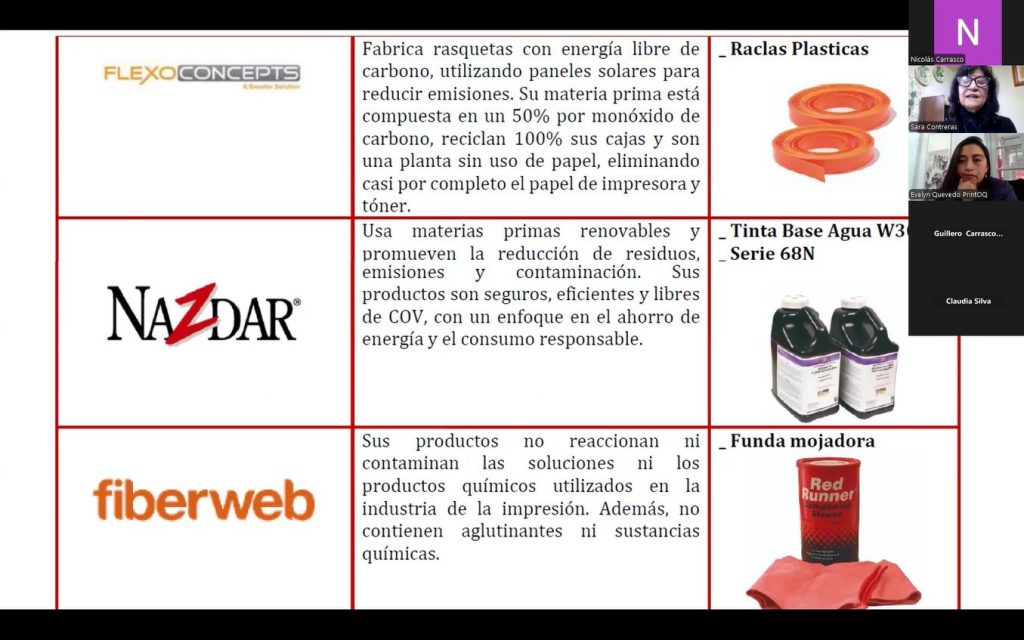

Aunque no pudo participar en vivo, Davis Graphic envió un listado de productos e insumos que la organización presentó en el taller, destacando avances como el uso de tóneres ecológicos, tintas base agua, materiales reciclados y sistemas de impresión con bajo consumo energético. Además, se mencionaron iniciativas para clasificar residuos y extender la vida útil de equipos mediante mejoras de diseño y procesos de valorización.

Avances, guías técnicas y próximos pasos

En la segunda parte del taller, se presentó una guía elaborada por el equipo técnico del APL, enfocada en la implementación de medidas de economía circular para equipos de impresión. Esta guía considera estrategias como reparación, reacondicionamiento, remanufactura y valorización de residuos, en línea con lo que establece la Ley REP y el futuro decreto de residuos eléctricos y electrónicos.

“La reparación ocurre dentro de la industria, cuando el equipo aún no es un residuo”, explicó Sara Contreras, aclarando que la remanufactura y el reacondicionamiento sí están contemplados en el marco regulatorio de la REP como preparación para la reutilización.

Uno de los desafíos pendientes identificados fue la baja respuesta en los registros solicitados a las empresas: “A la fecha, solo cinco empresas han enviado los registros de línea base”, señalaron, anunciando la realización de talleres de apoyo técnico para facilitar el proceso.

Desde agosto, se iniciará un programa de capacitaciones que incluirá talleres específicos para encargados APL y para gerencias, con foco en gestión de residuos, eficiencia energética y valorización. “Queremos apoyar a las empresas para que no vean esto como algo complejo. Las mejoras pueden ser desde buenas prácticas hasta soluciones más estructuradas”, enfatizó el equipo organizador.